|

|

Транспортируемый материал: цемент Производительность: 100 т/ч Приведенная дальность подачи: 55 м. Высота подачи: 35 м. Рабочий вакуум, не более: 60% Рабочее давление в смесительной камере, не более: 0.12 МПа Расход сжатого воздуха: 11 м3/мин Общая мощность электродвигателей: 98.2 кВт Масса: 5700 кг.

|

Пневмотранспортный разгрузчик ТА-71 состоит из: осадительной камеры, заборного устройства, электрооборудования, вакуум-насоса, системы трубопроводов, пневмоподъемника, компрессора, пульта управления.

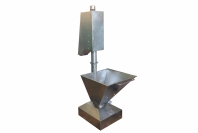

Осадительная камера служит для отделения цемента от воздушного потока, очистки воздуха, поступающего в камеру, и выгрузки цемента в емкости склада.

Осадительная камера состоит из камеры фильтров, механизма выгрузки и смесительной камеры.

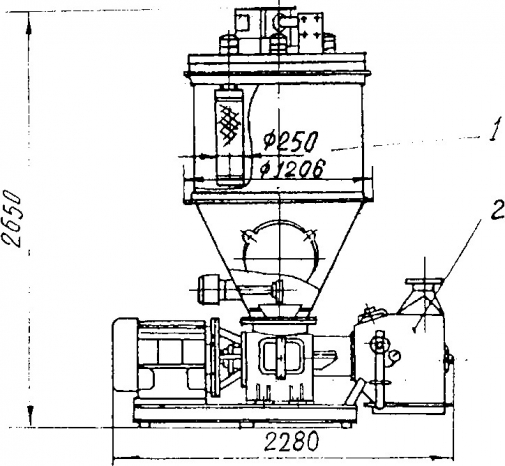

Рис. 8. Осадительная камера.

1 – камера фильтров; 2 – механизм выгрузки со смесительной камерой.

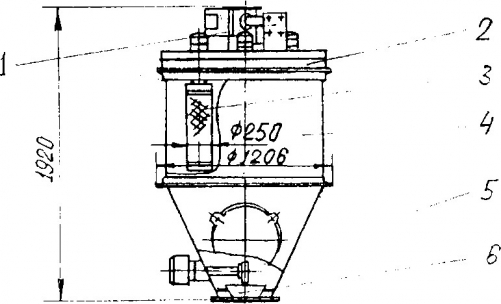

Рис. 9. Камера фильтров.

1 - электромагнит; 2 – крышка; 3 – фильтр; 4 – корпус; 5 – указатель уровня; 6 – отбойник

Корпус камеры фильтров представляет собой металлический бункер, состоящий из цилиндрической и конической частей. Камера фильтров состоит из корпуса фильтров в сборе, механизма продувки и указателя уровня.

В цилиндрической части монтируются рукавные фильтры. Фильтр, выполненный в виде бесшовного рукава из фильтровальной ткани надет на каркас. Над цилиндрической частью камеры выполнена полость, которая соединяет выходные отверстия фильтров с механизмом продувки.

Указатель уровня является контрольным прибором, который при заполнении камеры цементом выше допустимого уровня, дает сигнал о превышении допустимой производительности всасывающей линии и необходимости включения механизма продувки;

Механизм продувки состоит из корпуса, в котором установлены два клапана, соединенные рычагами с приводными электромагнитами. Каждый клапан соединен со своей группой фильтров. При включении одного из электромагнитов соответствующий ему клапан соединяет камеру фильтров с атмосферой. Под действием вакуума в камере фильтров наружный воздух проходит через соответствующую клапану группу фильтров в направлении, обратном рабочему потоку, и очищает фильтры от осевших на фильтровальной ткани частиц цемента.

Механизм выгрузки установлен под камерой фильтров.

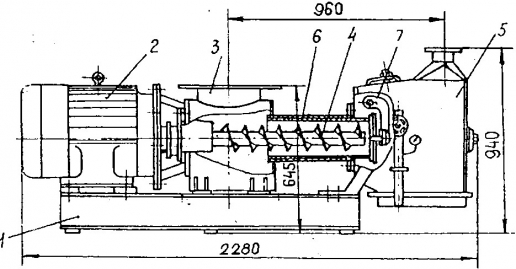

Рис. 11. Механизм выгрузки.

1 – рама; 2 – электродвигатель; 3 – корпус шнека; 4 - привод шнека;

5 – камера смесительная; 6 – гильза; 7 – клапан обратный.

Рама механизма выгрузки представляет собой сварную конструкцию, выполненную из швеллеров, на которой смонтированы привод шнека, приемная камера и смесительная камера.

Привод шнека осуществляется электродвигателем, на вал которого напрессована винтовая отбойная втулка.

Шнек, установленный на конусном конце втулки, крепится к валу двигателя с помощью шпильки, левая резьба которой исключает самоотвинчивание во время работы.

В трубе приемной камеры установлены две гильзы, внутри которых вращается шнек. Рабочие поверхности шнека и гильз упрочняются износостойкой наплавкой. Первоначальный зазор между шнеком и гильзой составляет не более 1,5 мм.

Для предохранения от прорывов цемента из приемной камеры наружу, применяется специальное уплотнение, которое состоит из винтовой отбойной втулки и сальникового уплотнения, выполненного из нескольких витков асбографитового шнура.

На втулку напрессовано кольцо из закаленной стали, которое обеспечивает необходимую износостойкость сальникового уплотнения.

Винтовая поверхность отбойной втулки термообработана, что позволяет сохранить радиальный зазор с гильзой, равный 0,6 мм, в течение длительного времени.

На стенке приемной камеры имеется люк со съемной крышкой, который служит для очистки камеры от посторонних предметов, попавших с цементом.

Смесительная камера соединяется с приемной камерой и состоит из корпуса, обратного клапана, аэроднища и трубопровода для подачи транспортирующего воздуха, на котором установлен манометр. На камере имеются люки с быстросъемными крышками, которые обеспечивают удобный доступ к узлам, расположенным внутри камеры.

Работа механизма выгрузки осуществляется следующим образом: цемент, поступающий в приемную камеру, напорным шнеком перемещается в смесительную камеру, где подвергается интенсивному аэрированию сжатым воздухом, поступающим через аэроднище. Под действием избыточного давления сжатого воздуха аэрированный цемент перемещается по транспортному трубопроводу в силосные банки складов цемента.

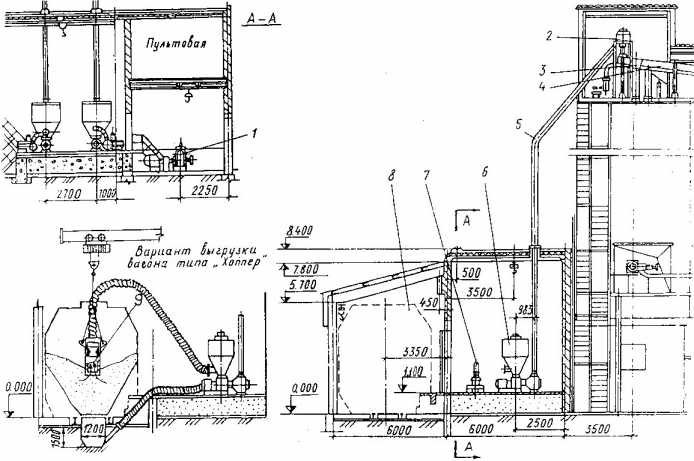

Рис. 17. Схема установки разгрузчика на складе цемента.

1 – вакуум-установка; 2 – бункер-осадитель; 3 – аспирационная установка; 4 – аэрожелоб;

5 – нагнетательный трубопровод; 6 – осадительная камера; 7 – заборное устройство;

8 – железнодорожный вагон; 9 – навесное заборное устройство; 10 – нижнее заборное устройство.

VerenProm на YouTube

VerenProm на YouTube